Технология сбережения шин

в горной добыче

Предприятиям горнодобывающей отрасли, проводящих горную добычу открытым или закрытым способом, мы предлагаем комплекс передовых технологических решений по оптимизации и управлению шинным бюджетом.

TYREMAN GROUP

Последовательное внедрение наших решений позволяет

1

Обеспечить высокий уровень безопасности работы техники

2

Сократить затраты на шины в среднем на 30%

3

Выполнить долгосрочную задачу «80/80/100/30/100»

1

Обеспечить высокий уровень безопасности работы техники

2

Сократить затраты на шины в среднем на 30%

3

Выполнить долгосрочную задачу «80/80/100/30/100»

01

80%

всех шин в эксплуатации должны изнашиваться не менее 80% от начальной глубины протектора.

02

100%

всех шин должны иметь историю работы и в случае невыполнения показателя по нормативному пробегу подвергаться рекламационному рассмотрению.

03

30%

всех шин, соответствующих Пункту 1 подвергаются экспертизе с целью повторного использования (проект по восстановлению шин).

04

100%

всех каркасов, которые вышли из строя, утилизируются.

Наш основной принцип – комплексный подход к управлению шинным ресурсом

Стадии реализации проекта

1

Опрос специалистов компании, сбор информации по составу техники и параметрам шин

Уже на предварительном этапе мы сможем сказать, сколько денег вы сможете сэкономить после внедрения технологии сбережения шин.

2

Аудит предприятия, определение текущих потерь

Наши специалисты на месте проводят замер ходимости шин на 10% ТС, оценивают временные потери на замену шин, потери от неправильного давления, стоимость ремонтов и т.д.

3

Подбор и внедрение технических решений для постепенного сокращения наиболее важных потерь

4

Внедрение дополнительных инновационных решений для повышения эффективности эксплуатации шин

5

Сервисное обслуживание оборудования. Обучение персонала предприятия

В том числе, рассказываем, как мотивировать сотрудников, чтобы все технические решения работали на 100% своих возможностей.

1

Опрос специалистов компании, сбор информации по составу техники и параметрам шин

Уже на предварительном этапе мы сможем сказать, сколько денег вы сможете сэкономить после внедрения технологии сбережения шин.

2

Аудит предприятия, определение текущих потерь

Наши специалисты на месте проводят замер ходимости шин на 10% ТС, оценивают временные потери на замену шин, потери от неправильного давления, стоимость ремонтов и т.д.

3

Подбор и внедрение технических решений для постепенного сокращения наиболее важных потерь

4

Внедрение дополнительных инновационных решений для повышения эффективности эксплуатации шин

5

Сервисное обслуживание оборудования. Обучение персонала предприятия

В том числе, рассказываем, как мотивировать сотрудников, чтобы все технические решения работали на 100% своих возможностей.

Наши решения

1

2

3

4

Мы предоставляем услуги аудита эффективности ремонта шин на транспортных предприятиях. Подробнее...

Программа сервисного обслуживания систем контроля давления в шинах, управления и учета шин, обучения персонала транспортных предприятий. Подробнее...

Система управления и учета шин Tyre Management Правильный выбор шин и использование всего их потенциала, позволяет снизить расходы на шины и топливо. Подробнее...

Система контроля давления и температуры в шинах PressurePro гарантирует реальную экономию и полную автоматизацию процесса замера давления в шинах в режиме реального времени. Подробнее...

Главным для обеспечения производительности и долговечности шины является оптимальное внутреннее давление на протяжении всего срока службы шины.

Контроль давления в шинах является ключевым аспектом эффективного управления шинным хозяйством. Давление напрямую влияет на срок службы шины, который может быть значительно меньше в случае снижения или превышения рекомендованного давления. Рабочая температура шин является основополагающим фактором, объясняющим причины многих повреждений.

Контроль давления в шинах является ключевым аспектом эффективного управления шинным хозяйством. Давление напрямую влияет на срок службы шины, который может быть значительно меньше в случае снижения или превышения рекомендованного давления. Рабочая температура шин является основополагающим фактором, объясняющим причины многих повреждений.

Первый шаг на пути внедрения технологии сбережения шин – внедрение системы контроля за давлением в шинах.

Наш опыт работы по данному классу перевозок показывает:

01

50%

50% шин в автопарке имеют отклонение по параметру давления в ГШ более 30%.

02

45%

Шина с отклонением давления в 30% снижает свой ресурс на 45% и входит в группу риска преждевременного выхода из строя.

03

30%

Отклонение в спаренных колесах свыше 10% встречается в 30% спарках колес в автопарке.

04

30%

Эксплуатация шины с пониженным на 30% давлением в течение 2 часов приводит к необратимым разрушениям каркаса шины.

05

>50%

Более 50% всех простоев грузового автотранспорта напрямую связаны с выходом шин из строя.

Избыточная нагрузка на одно из колес в спарке приводит к неравномерному износу шин и колесных узлов.

Мы знаем, как работать с шинами для транспорта в горной добыче.

Какие ещё есть решения для повышения эффективности эксплуатации шин? Узнать больше о других решениях в рамках технологии сбережения шин

Все еще меряете давление в шинах манометром? Тогда мы идем к вам.

Система контроля за давлением и температурой в шинах PressurePro

Система контроля за давлением и температурой в шинах PressurePro поколения Pulse устанавливается на жесткорамные, шарнирно-сочлененные карьерные самосвалы

грузоподъемностью от 30 до 450 тонн, фронтальные погрузчики, грейдеры, шахтные самосвалы, погрузо-доставочные машины (ПДМ) и прочая колесная техника в основной и вспомогательной технологии на открытых и подземных выработках.

Система контроля за давлением и температурой в шинах PressurePro поколения Pulse устанавливается на жесткорамные, шарнирно-сочлененные карьерные самосвалы

грузоподъемностью от 30 до 450 тонн, фронтальные погрузчики, грейдеры, шахтные самосвалы, погрузо-доставочные машины (ПДМ) и прочая колесная техника в основной и вспомогательной технологии на открытых и подземных выработках.

Почему нужно следить за давлением с помощью PressurePro?

1

Увеличивается ходимость до 50% шин

2

Повышение безопасности

3

Отсутствие разрушения каркаса и легкие ремонты, пригодность к восстановлению

4

Сокращение простоев техники по причине аварийного выхода шины из строя

5

Рекламация

6

Экономия топлива за счет поддержания правильного пятна контакта и трения/качения

1

Увеличивается ходимость до 50% шин

2

Повышение безопасности

3

Отсутствие разрушения каркаса и легкие ремонты, пригодность к восстановлению

4

Сокращение простоев техники по причине аварийного выхода шины из строя

5

Рекламация

6

Экономия топлива за счет поддержания правильного пятна контакта и трения/качения

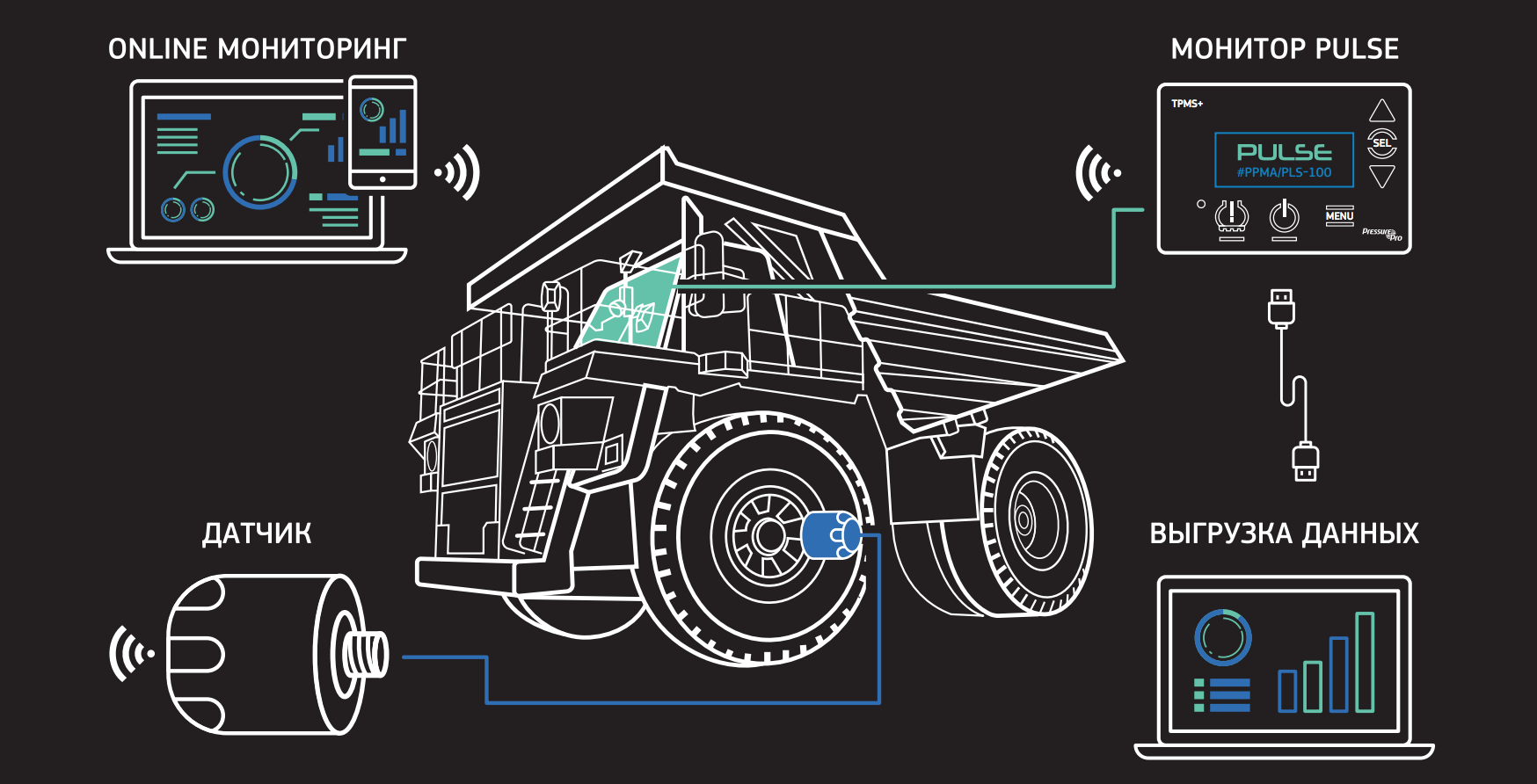

Новое поколение Pulse

- Универсальное размещение датчиковвнутри и снаружи шины. Возможность задавать нормативные показатели индивидуально для каждой оси.

- Настраиваемые пороги сигнала отклоненияпо давлению вверх и вниз от 6% до 45%.

- Пороги по повышению температурыот 72 градусов.

- Обновленный интерфейсОдновременное отображение давления и температуры. 12−36 вольт. Контроль утечки воздуха за временной интервал. Подходит для камерной и бескамерной шины.

- Защита меню настроек монитора паролемдля предотвращения случайного или намеренного перепрограммирования системы.

- Универсальное размещение датчиковвнутри и снаружи шины. Возможность задавать нормативные показатели индивидуально для каждой оси.

- Настраиваемые пороги сигнала отклоненияпо давлению вверх и вниз от 6% до 45%.

- Пороги по повышению температурыот 72 градусов.

- Обновленный интерфейсОдновременное отображение давления и температуры. 12−36 вольт. Контроль утечки воздуха за временной интервал. Подходит для камерной и бескамерной шины.

- Защита меню настроек монитора паролемдля предотвращения случайного или намеренного перепрограммирования системы.

возможность его оптимизировать на основе детальной аналитики, эффективную эксплуатацию шин, значимое сокращение затрат, безопасность работы техники.

→

Негабарит

Как это работает?

Полный контроль шинного бюджета во всех филиалах компании

Важность замера температуры

Своевременная фиксация критической температуры в одной из колесных позиций при одинаковом давлении в шинах позволяет диагностировать неисправности ходовых узлов и агрегатов, тормозной системы.

Преимущества PressurePro

15 лет безупречной работы в России

Интеграция с ведущими провайдерами диспетчеризации и мониторинга

Минимальные простои техники при внедрении системы

Доказанный опыт работы в экстремальных температурных условиях

1

2

3

4

от –60 ºC до +150 ºC

5

Высокая точность измерений

6

Запись и хранение данных

7

Срок службы датчиков

в т.ч. решения для подземных работ (через Wi-Fi-модуль)

гарантия на оборудование 1 год. Сконструировано и произведено в США

Система PressurePro Pulse

Идеальный сценарий процесса эксплуатации шин

Все участники процесса выявления потерь мотивированы в решение данных проблем

Все участники процесса выявления потерь мотивированы в решение данных проблем

Идеальный сценарий процесса эксплуатации шин

Все участники процесса выявления потерь мотивированы в решение данных проблем

Все участники процесса выявления потерь мотивированы в решение данных проблем

1

Создана постоянно действующая оперативная группа

2

Выбрана самая эффективная шина, ее доля в парке не более 70%

критерий «стоимость владения» минимален

3

Менее эффективная шина присутствует в парке, влияя на стоимость закупки шин

4

Шины эксплуатируются до износа 90% глубины протектора

5

Замена шин происходит планомерно, все шины у ТС меняются одновременно или парами при необходимости ремонта

6

Выявление повреждений происходит на ранней стадии, что позволяет отремонтировать шину

7

Сформирован оптимальный запас новых, новых в сборе, б/у в сборе пар шин, а также каркасов для поддержания процесса перевозки

8

Перестановка шин в условиях карьера не проблема, она занимает строго определенное время – 1 час на шину

9

Шиноремонтный участок в состоянии осуществлять ремонт повреждения в боковой области, плечевой и протекторной части

Сервис осуществляет осмотр и ранее выявление проблемных шин

1

Создана постоянно действующая оперативная группа

2

Выбрана самая эффективная шина, ее доля в парке не более 70%

критерий «стоимость владения» минимален

3

Менее эффективная шина присутствует в парке, влияя на стоимость закупки шин

4

Шины эксплуатируются до износа 90% глубины протектора

5

Замена шин происходит планомерно, все шины у ТС меняются одновременно или парами при необходимости ремонта

6

Выявление повреждений происходит на ранней стадии, что позволяет отремонтировать шину

7

Сформирован оптимальный запас новых, новых в сборе, б/у в сборе пар шин, а также каркасов для поддержания процесса перевозки

8

Перестановка шин в условиях карьера не проблема, она занимает строго определенное время – 1 час на шину

9

Шиноремонтный участок в состоянии осуществлять ремонт повреждения в боковой области, плечевой и протекторной части

Сервис осуществляет осмотр и ранее выявление проблемных шин

Более 100 предприятий в России уже используют систему PressurePro

Более 3000

комплектов оборудования установлено

18 000+ шин

находятся под защитой.

216 000 000 раз в день проверяем давление

216 000 000 раз в день проверяем давление

216 000 000 раз

в день проверяем давление

Расскажите о своей задаче или задайте вопрос

Заполняя эту форму вы соглашаетесь с Политикой обработки персональных данных

Мы подберем вариант решения задачи, подходящий лично вам

Как перевозчику нерудных материалов поднять эффективность своей работы

Скачайте бесплатное руководство по внедрению системы контроля за давлением в шинах